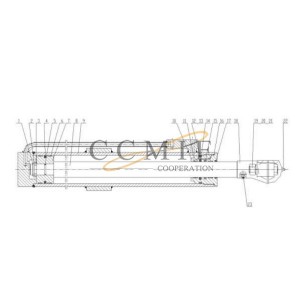

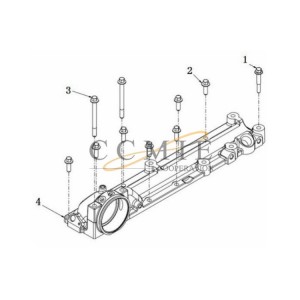

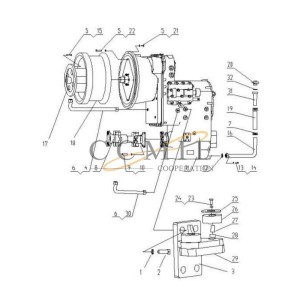

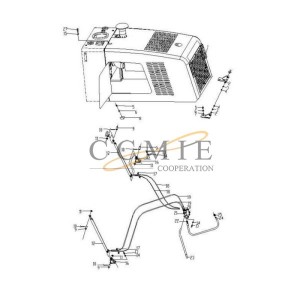

డ్రైవర్ షాఫ్ట్ XCMG లియుగాంగ్ మోటార్ గ్రేడర్ విడి భాగాలు

డ్రైవర్ షాఫ్ట్

అనేక రకాల విడి భాగాలు ఉన్నందున, మేము వాటిని వెబ్సైట్లో ప్రదర్శించలేము. దయచేసి నిర్దిష్టమైన వాటి కోసం మమ్మల్ని సంప్రదించడానికి సంకోచించకండి.

అడ్వాంటేజ్

1. మేము మీ కోసం ఒరిజినల్ మరియు ఆఫ్టర్ మార్కెట్ ఉత్పత్తులను సరఫరా చేస్తాము

2. తయారీదారు నుండి నేరుగా కస్టమర్కు, మీ ఖర్చును ఆదా చేస్తుంది

3. సాధారణ భాగాల కోసం స్థిరమైన స్టాక్

4. టైమ్ డెలివరీ టైమ్లో, పోటీ షిప్పింగ్ ఖర్చుతో

5. వృత్తిపరమైన మరియు సేవ తర్వాత సమయానికి

ప్యాకింగ్

కార్టన్ బాక్స్లు, లేదా ఖాతాదారుల అభ్యర్థన ప్రకారం.

వివరణ

నిర్మాణ యంత్రాల చట్రం యొక్క డ్రైవింగ్ భాగం యొక్క ముఖ్య భాగాలలో డ్రైవర్-షాఫ్ట్ ఒకటి. ఇది ఉపయోగంలో సంక్లిష్టమైన బెండింగ్, టోర్షనల్ లోడ్లు మరియు పెద్ద ఇంపాక్ట్ లోడ్లకు లోబడి ఉంటుంది, దీనికి సెమీ షాఫ్ట్ అధిక అలసట బలం, కాఠిన్యం మరియు మంచి దుస్తులు నిరోధకతను కలిగి ఉండాలి. సెమీ షాఫ్ట్ యొక్క సేవ జీవితం ఉత్పత్తి ప్రక్రియ రూపకల్పన దశలో ప్రణాళిక మరియు పదార్థ ఎంపిక ద్వారా మాత్రమే ప్రభావితం కాదు, కానీ ఫోర్జింగ్ ఉత్పత్తి ప్రక్రియ మరియు ఫోర్జింగ్ల నాణ్యత నియంత్రణ కూడా చాలా ముఖ్యమైనవి.

ఉత్పత్తి ప్రక్రియలో ప్రాసెస్ నాణ్యత విశ్లేషణ మరియు నియంత్రణ చర్యలు

1 కట్టింగ్ ప్రక్రియ

బ్లాంకింగ్ యొక్క నాణ్యత తదుపరి ఉచిత ఫోర్జింగ్ ఖాళీల నాణ్యతను ప్రభావితం చేస్తుంది మరియు ఫోర్జింగ్ కూడా మరణిస్తుంది. ఖాళీ ప్రక్రియలో ప్రధాన లోపాలు క్రింది విధంగా ఉన్నాయి.

1) పొడవు సహనం లేదు. బ్లాంకింగ్ పొడవు చాలా పొడవుగా లేదా చాలా తక్కువగా ఉంది, చాలా పొడవుగా ఉండటం వలన ఫోర్జింగ్లు పరిమాణం మరియు వ్యర్థ పదార్థాలలో అధిక సానుకూలతను కలిగి ఉండవచ్చు మరియు చాలా తక్కువగా ఉండటం వలన ఫోర్జింగ్లు అసంతృప్తిగా లేదా చిన్న పరిమాణంలో ఉండవచ్చు. కారణం పొజిషనింగ్ బేఫిల్ తప్పుగా సెట్ చేయబడి ఉండవచ్చు లేదా ఖాళీ చేసే ప్రక్రియలో పొజిషనింగ్ బేఫిల్ వదులుగా లేదా సరికానిది కావచ్చు.

2) ముగింపు ముఖం యొక్క వాలు పెద్దది. పెద్ద ముగింపు ఉపరితల వాలు అంటే రేఖాంశ అక్షానికి సంబంధించి ఖాళీ యొక్క ముగింపు ఉపరితలం యొక్క వంపు పేర్కొన్న అనుమతించదగిన విలువను మించిపోయింది. ముగింపు ముఖం యొక్క వాలు చాలా పెద్దగా ఉన్నప్పుడు, ఫోర్జింగ్ ప్రక్రియలో మడతలు ఏర్పడవచ్చు. కారణం బ్లాంకింగ్ సమయంలో బార్ బిగించబడకపోవడం లేదా బ్యాండ్ సా బ్లేడ్ యొక్క టూత్ టిప్ అసాధారణంగా ధరించడం లేదా బ్యాండ్ సా బ్లేడ్ టెన్షన్ చాలా చిన్నది, బ్యాండ్ సా మెషిన్ యొక్క గైడ్ ఆర్మ్ ఒకే విధంగా ఉండదు. క్షితిజ సమాంతర రేఖ, మరియు మొదలైనవి.

3) చివరి ముఖం మీద బుర్. బార్ మెటీరియల్ను కత్తిరించేటప్పుడు, బర్ర్స్ సాధారణంగా చివరి విరామంలో కనిపించే అవకాశం ఉంది. బర్ర్స్తో ఉన్న ఖాళీలు వేడిచేసినప్పుడు స్థానికంగా వేడెక్కడం మరియు అతిగా మండే అవకాశం ఉంది మరియు ఫోర్జింగ్ సమయంలో సులభంగా మడవడం మరియు పగుళ్లు ఏర్పడడం వంటివి జరుగుతాయి. ఒక కారణం ఏమిటంటే, రంపపు బ్లేడ్ వృద్ధాప్యం కావడం, లేదా రంపపు పళ్ళు ధరించడం, తగినంత పదును లేకపోవటం లేదా రంపపు బ్లేడ్ పళ్ళు విరిగిపోవడం; రెండవది రంపపు బ్లేడ్ లైన్ వేగం సరిగ్గా సెట్ చేయబడలేదు. సాధారణంగా, కొత్త రంపపు బ్లేడ్ వేగంగా ఉంటుంది మరియు పాత రంపపు బ్లేడ్ నెమ్మదిగా ఉంటుంది.

4) చివరి ముఖం మీద పగుళ్లు. మెటీరియల్ కాఠిన్యం అసమానంగా ఉన్నప్పుడు మరియు పదార్థ విభజన తీవ్రంగా ఉన్నప్పుడు, చివరి ముఖం పగుళ్లను ఉత్పత్తి చేయడం సులభం. ముగింపు పగుళ్లు ఉన్న ఖాళీల కోసం, ఫోర్జింగ్ సమయంలో పగుళ్లు మరింత విస్తరిస్తాయి.

బ్లాంకింగ్ నాణ్యతను నిర్ధారించడానికి, ఉత్పత్తి ప్రక్రియలో క్రింది నివారణ నియంత్రణ చర్యలు తీసుకోబడ్డాయి: ఖాళీ చేయడానికి ముందు, ప్రాసెస్ నిబంధనలు మరియు ప్రాసెస్ కార్డ్లకు అనుగుణంగా మెటీరియల్ బ్రాండ్, స్పెసిఫికేషన్, పరిమాణం మరియు స్మెల్టింగ్ ఫర్నేస్ (బ్యాచ్) సంఖ్యను ధృవీకరించండి. . మరియు రౌండ్ స్టీల్ బార్ల ఉపరితల నాణ్యతను తనిఖీ చేయండి; ఫోర్జింగ్ నంబర్, మెటీరియల్ బ్రాండ్, స్పెసిఫికేషన్ మరియు మెల్టింగ్ ఫర్నేస్ (బ్యాచ్) సంఖ్య ప్రకారం బ్యాచ్లలో ఖాళీ చేయడం జరుగుతుంది మరియు విదేశీ పదార్థాల మిక్సింగ్ను నిరోధించడానికి సర్క్యులేషన్ ట్రాకింగ్ కార్డ్లో ఖాళీల సంఖ్య సూచించబడుతుంది; పదార్థాన్ని కత్తిరించేటప్పుడు, "మొదటి తనిఖీ", "స్వీయ తనిఖీ" మరియు "పెట్రోల్ తనిఖీ" వ్యవస్థను ఖచ్చితంగా అమలు చేయాలి. ప్రక్రియ అవసరాలకు అనుగుణంగా డైమెన్షనల్ టాలరెన్స్, ఎండ్ స్లోప్ మరియు ఎండ్ బర్ర్ను తరచుగా తనిఖీ చేయాలి మరియు తనిఖీ అర్హత పొందింది మరియు ఉత్పత్తి స్థితి గుర్తించబడుతుంది. ఆర్డర్ తర్వాత మార్చవచ్చు; ఖాళీ చేసే ప్రక్రియలో, ఖాళీలు మడతలు, మచ్చలు, ముగింపు పగుళ్లు మరియు ఇతర కనిపించే లోపాలు ఉన్నట్లు గుర్తించినట్లయితే, వాటిని సకాలంలో పారవేయడానికి ఇన్స్పెక్టర్ లేదా సాంకేతిక నిపుణులకు నివేదించాలి; ఖాళీ స్థలాన్ని శుభ్రంగా ఉంచాలి, వివిధ మెటీరియల్ గ్రేడ్లు మరియు స్మెల్టింగ్ ఫర్నేస్ (బ్యాచ్) సంఖ్య, స్పెసిఫికేషన్లు మరియు కొలతలు విడిగా ఉంచాలి మరియు మిక్సింగ్ను నివారించడానికి స్పష్టంగా గుర్తు పెట్టాలి. మెటీరియల్ ప్రత్యామ్నాయం అవసరమైతే, మెటీరియల్ ప్రత్యామ్నాయం కోసం ఆమోదం విధానాలను ఖచ్చితంగా అనుసరించాలి మరియు ఆమోదం తర్వాత మాత్రమే మెటీరియల్లను విడుదల చేయవచ్చు.

2 తాపన ప్రక్రియ.

సెమీ-షాఫ్ట్ ఉత్పత్తి ప్రక్రియ రెండు మంటల ద్వారా వేడి చేయబడుతుంది, ఫ్రీ ఫోర్జింగ్ బిల్లెట్ గ్యాస్ ఫర్నేస్ ద్వారా వేడి చేయబడుతుంది మరియు డై ఫోర్జింగ్ ఒక ఇండక్షన్ ఎలక్ట్రిక్ ఫర్నేస్ ద్వారా వేడి చేయబడుతుంది, కాబట్టి హీటింగ్ సీక్వెన్స్ యొక్క నివారణ నియంత్రణ మరింత క్లిష్టంగా ఉంటుంది మరియు మరింత కష్టంగా ఉంటుంది; తాపన నాణ్యతను నిర్ధారించడానికి, మేము ఈ క్రింది నాణ్యతా నిర్దేశాలను రూపొందించాము:

గ్యాస్ స్టవ్ వేడి చేసినప్పుడు, అది నేరుగా అధిక ఉష్ణోగ్రత జోన్లో పదార్థాన్ని ఛార్జ్ చేయడానికి అనుమతించబడదు మరియు ఖాళీ ఉపరితలంపై నేరుగా మంటను పిచికారీ చేయడానికి ఇది అనుమతించబడదు; ఎలక్ట్రిక్ ఫర్నేస్లో వేడి చేసేటప్పుడు, ఖాళీ ఉపరితలం నూనెతో కలుషితం కాకూడదు. సంబంధిత నకిలీ ప్రక్రియ నిబంధనల యొక్క అవసరాలకు అనుగుణంగా తాపన లక్షణాలు అమలు చేయబడతాయి మరియు తాపన పారామితులు స్థిరంగా మరియు నమ్మదగినవి అని నిరూపించడానికి షిఫ్ట్కు ముందు 5-10 ఖాళీల వేడి ఉష్ణోగ్రత పూర్తిగా ధృవీకరించబడుతుంది. పరికరాలు మరియు సాధన సమస్యల కారణంగా బిల్లెట్ సమయానికి నకిలీ చేయబడదు. ఇది శీతలీకరణ ద్వారా లేదా కొలిమి నుండి ప్రాసెస్ చేయబడుతుంది. నెట్టబడిన బిల్లేట్ ప్రత్యేకంగా గుర్తించబడాలి మరియు నిల్వ చేయాలి; బిల్లెట్ పదేపదే వేడి చేయబడుతుంది, కానీ తాపన సంఖ్య 3 సార్లు మించకూడదు. ఖాళీని వేడిచేసినప్పుడు పదార్థ ఉష్ణోగ్రత నిజ సమయంలో లేదా పరారుణ థర్మామీటర్తో క్రమం తప్పకుండా పర్యవేక్షించబడాలి మరియు తాపన రికార్డును తయారు చేయాలి.

3 బిల్లెట్ తయారీ ప్రక్రియ.

బిల్లెట్ తయారీలో సాధారణ లోపాలు మధ్యంతర బిల్లెట్ రాడ్ యొక్క అధిక వ్యాసం లేదా పొడవు, ఉపరితల సుత్తి గుర్తులు మరియు పేలవమైన దశల పరివర్తనాలు. రాడ్ యొక్క వ్యాసం చాలా సానుకూలంగా ఉంటే, డై ఫోర్జింగ్ సమయంలో దానిని కుహరంలోకి ఉంచడం కష్టం. రాడ్ చిన్న ప్రతికూలంగా ఉంటే, డై ఫోర్జింగ్ సమయంలో రాడ్ యొక్క పెద్ద గ్యాప్ కారణంగా ఫోర్జింగ్ యొక్క ఏకాక్షకత చాలా పేలవంగా ఉండవచ్చు; ఉపరితల సుత్తి గుర్తులు మరియు పేలవమైన స్టెప్ ట్రాన్సిషన్ సాధ్యం కావచ్చు చివరి ఫోర్జింగ్ యొక్క ఉపరితలంపై గుంటలు లేదా మడతలకు దారి తీయవచ్చు.

4 డై ఫోర్జింగ్ మరియు ట్రిమ్మింగ్ ప్రక్రియ.

సెమీ-షాఫ్ట్ డై ఫోర్జింగ్ ప్రక్రియలో ప్రధాన లోపాలు మడత, తగినంత నింపడం, అండర్ ప్రెజర్ (కొట్టడం కాదు), తప్పుగా అమర్చడం మరియు మొదలైనవి.

1) మడత. సెమీ-షాఫ్ట్ యొక్క మడత అంచు యొక్క చివరి ముఖంపై లేదా స్టెప్ ఫిల్లెట్లో లేదా ఫ్లాంజ్ మధ్యలో సాధారణంగా ఉంటుంది మరియు సాధారణంగా ఆర్క్ ఆకారంలో లేదా అర్ధ వృత్తాకారంలో ఉంటుంది. మడత ఏర్పడటం అనేది ఖాళీ లేదా ఇంటర్మీడియట్ ఖాళీ నాణ్యత, డిజైన్, తయారీ మరియు అచ్చు యొక్క సరళత, అచ్చు మరియు సుత్తి యొక్క బందు మరియు ఫోర్జింగ్ యొక్క వాస్తవ ఆపరేషన్కు సంబంధించినది. ఫోర్జింగ్ ఎర్రటి వేడి స్థితిలో ఉన్నప్పుడు మడతను సాధారణంగా కంటితో గమనించవచ్చు, అయితే ఇది సాధారణంగా తరువాతి దశలో అయస్కాంత కణాల తనిఖీని దాటవచ్చు.

2) పాక్షికంగా అసంతృప్తితో నిండిపోయింది. సెమీ షాఫ్ట్ ఫోర్జింగ్స్ యొక్క పాక్షిక అసంతృప్తి ప్రధానంగా రాడ్ లేదా ఫ్లాంజ్ యొక్క బయటి రౌండ్ మూలల్లో సంభవిస్తుంది, ఇది గుండ్రని మూలలు చాలా పెద్దవిగా లేదా పరిమాణం అవసరాలకు అనుగుణంగా లేనందున వ్యక్తమవుతుంది. అసంతృప్తి ఫోర్జింగ్ యొక్క మ్యాచింగ్ భత్యంలో తగ్గింపుకు దారి తీస్తుంది మరియు అది తీవ్రంగా ఉన్నప్పుడు, ప్రాసెసింగ్ స్క్రాప్ చేయబడుతుంది. అసంతృప్తికి కారణాలు కావచ్చు: ఇంటర్మీడియట్ బిల్లెట్ లేదా ఖాళీ రూపకల్పన అసమంజసమైనది, దాని వ్యాసం లేదా పొడవు అర్హత లేనిది; ఫోర్జింగ్ ఉష్ణోగ్రత తక్కువగా ఉంటుంది మరియు మెటల్ ద్రవత్వం తక్కువగా ఉంటుంది; ఫోర్జింగ్ డై యొక్క సరళత సరిపోదు; డై కేవిటీలో ఆక్సైడ్ స్కేల్ చేరడం మొదలైనవి.

3) స్థానభ్రంశం. తప్పుగా అమర్చడం అనేది విడిపోయే ఉపరితలంతో పాటు దిగువ సగానికి సంబంధించి ఫోర్జింగ్ యొక్క ఎగువ సగం యొక్క స్థానభ్రంశం. స్థానభ్రంశం మ్యాచింగ్ పొజిషనింగ్ను ప్రభావితం చేస్తుంది, ఫలితంగా స్థానిక మ్యాచింగ్ భత్యం సరిపోదు. కారణాలు కావచ్చు: సుత్తి తల మరియు గైడ్ రైలు మధ్య అంతరం చాలా పెద్దది; ఫోర్జింగ్ డై లాక్ గ్యాప్ రూపకల్పన అసమంజసమైనది; అచ్చు సంస్థాపన మంచిది కాదు.

5 ట్రిమ్మింగ్ ప్రక్రియ.

ట్రిమ్మింగ్ ప్రక్రియలో ప్రధాన నాణ్యత లోపం పెద్ద లేదా అసమాన అవశేష ఫ్లాష్. పెద్ద లేదా అసమాన అవశేష ఫ్లాష్ మ్యాచింగ్ పొజిషనింగ్ మరియు బిగింపును ప్రభావితం చేయవచ్చు. స్థానిక మ్యాచింగ్ అలవెన్స్లో పెరుగుదలతో పాటు, ఇది మ్యాచింగ్ విచలనానికి కూడా కారణమవుతుంది మరియు అడపాదడపా కత్తిరించడం వల్ల కూడా కత్తిరించబడవచ్చు. కారణం కావచ్చు: ట్రిమ్మింగ్ డై యొక్క పంచ్, డై యొక్క గ్యాప్ సరిగ్గా రూపొందించబడలేదు లేదా డై ధరించి మరియు వృద్ధాప్యం

పైన పేర్కొన్న లోపాలను నివారించడానికి మరియు ఫోర్జింగ్ల నాణ్యతను నిర్ధారించడానికి, మేము నివారణ మరియు నియంత్రణ చర్యల శ్రేణిని రూపొందించాము మరియు స్వీకరించాము: డిజైన్ సమీక్ష మరియు ప్రాసెస్ ధృవీకరణ ద్వారా తగిన ఖాళీ లేదా ఇంటర్మీడియట్ ఖాళీ పరిమాణాన్ని నిర్ణయించండి; అచ్చు రూపకల్పన మరియు ధృవీకరణ దశలో, సంప్రదాయ అచ్చు తప్ప, కుహరం లేఅవుట్, వంతెన మరియు సిలో డిజైన్తో పాటు, మడత మరియు తప్పుగా మారకుండా నిరోధించడానికి స్టెప్ ఫిల్లెట్లు మరియు లాక్ గ్యాప్లపై ప్రత్యేక శ్రద్ధ చూపబడింది, ప్రక్రియ యొక్క ఖచ్చితమైన నాణ్యత నియంత్రణ బ్లాంకింగ్, హీటింగ్ మరియు ఫ్రీ ఫోర్జింగ్ బిల్లెట్లు మరియు బిల్లెట్ యొక్క వాలుగా ఉండే ఉపరితలంపై దృష్టి పెట్టండి. ముగింపు ముఖంపై డిగ్రీలు మరియు బర్ర్స్, ఇంటర్మీడియట్ బిల్లెట్ యొక్క దశల పరివర్తన, రాడ్ యొక్క పొడవు మరియు పదార్థం యొక్క ఉష్ణోగ్రత.

మా గిడ్డంగి 1

ప్యాక్ మరియు షిప్

- ఏరియల్ బూమ్ లిఫ్ట్

- చైనా డంప్ ట్రక్

- కోల్డ్ రీసైక్లర్

- కోన్ క్రషర్ లైనర్

- కంటైనర్ సైడ్ లిఫ్టర్

- డాడీ బుల్డోజర్ పార్ట్

- ఫోర్క్లిఫ్ట్ స్వీపర్ అటాచ్మెంట్

- Hbxg బుల్డోజర్ భాగాలు

- హోవో ఇంజిన్ భాగాలు

- హ్యుందాయ్ ఎక్స్కవేటర్ హైడ్రాలిక్ పంప్

- కోమట్సు బుల్డోజర్ భాగాలు

- Komatsu ఎక్స్కవేటర్ గేర్ షాఫ్ట్

- Komatsu Pc300-7 ఎక్స్కవేటర్ హైడ్రాలిక్ పంప్

- లియుగాంగ్ బుల్డోజర్ భాగాలు

- సానీ కాంక్రీట్ పంప్ విడి భాగాలు

- సానీ ఎక్స్కవేటర్ విడి భాగాలు

- షాక్మాన్ ఇంజిన్ భాగాలు

- Shantui బుల్డోజర్ క్లచ్ షాఫ్ట్

- శాంతుయ్ బుల్డోజర్ కనెక్టింగ్ షాఫ్ట్ పిన్

- Shantui బుల్డోజర్ కంట్రోల్ ఫ్లెక్సిబుల్ షాఫ్ట్

- శాంటుయ్ బుల్డోజర్ ఫ్లెక్సిబుల్ షాఫ్ట్

- Shantui బుల్డోజర్ లిఫ్టింగ్ సిలిండర్ రిపేర్ కిట్

- శాంటుయ్ బుల్డోజర్ భాగాలు

- Shantui బుల్డోజర్ రీల్ షాఫ్ట్

- Shantui బుల్డోజర్ రివర్స్ గేర్ షాఫ్ట్

- Shantui బుల్డోజర్ విడి భాగాలు

- Shantui బుల్డోజర్ విన్చ్ డ్రైవ్ షాఫ్ట్

- శాంతుయ్ డోజర్ బోల్ట్

- శాంతుయ్ డోజర్ ఫ్రంట్ ఇడ్లర్

- శాంటుయ్ డోజర్ టిల్ట్ సిలిండర్ రిపేర్ కిట్

- Shantui Sd16 బెవెల్ గేర్

- Shantui Sd16 బ్రేక్ లైనింగ్

- Shantui Sd16 డోర్ అసెంబ్లీ

- Shantui Sd16 O-రింగ్

- Shantui Sd16 ట్రాక్ రోలర్

- Shantui Sd22 బేరింగ్ స్లీవ్

- Shantui Sd22 ఫ్రిక్షన్ డిస్క్

- Shantui Sd32 ట్రాక్ రోలర్

- సినోట్రుక్ ఇంజిన్ భాగాలు

- టో ట్రక్

- Xcmg బుల్డోజర్ భాగాలు

- Xcmg బుల్డోజర్ విడి భాగాలు

- Xcmg హైడ్రాలిక్ లాక్

- Xcmg ట్రాన్స్మిషన్

- Yuchai ఇంజిన్ భాగాలు